解析工业软管耐磨橡胶软管的制造过程

阅读量:

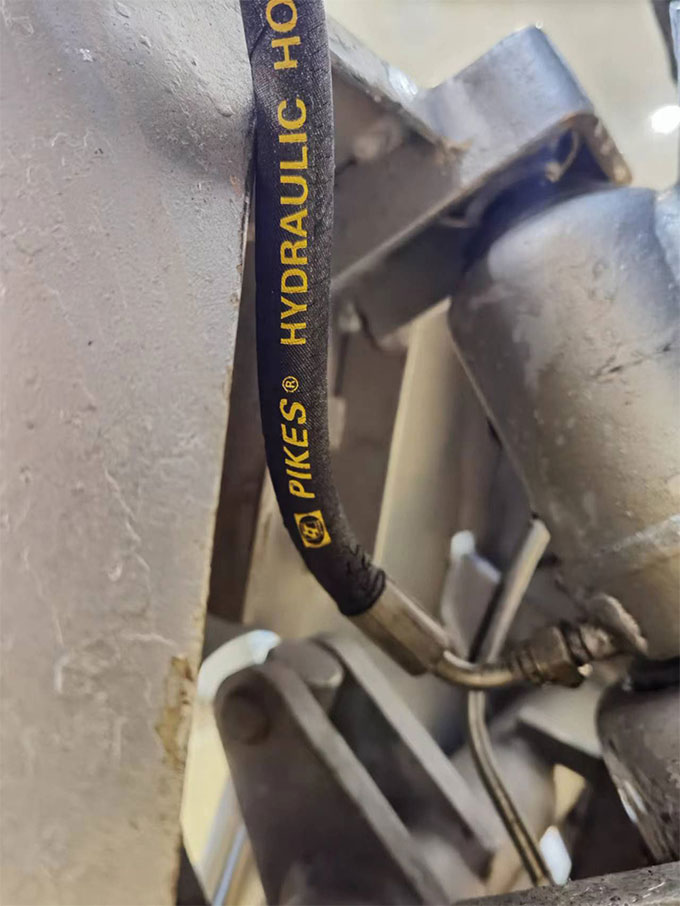

工业软管耐磨橡胶软管是一种用于输送液体、气体和粉末等物质的重要设备。它通过合成橡胶材料和特殊工艺制造而成,具有耐磨、耐压、耐腐蚀和柔韧性好等特点,在工业领域中被广泛应用。下面将为您解析工业软管耐磨橡胶软管的制造过程。

首先,制造工业软管耐磨橡胶软管的第一步是原材料的准备。一般来说,橡胶软管的主要原材料是橡胶和增强层。橡胶通常采用合成橡胶,如丁苯橡胶、丁腈橡胶、氯丁橡胶等,这些橡胶具有良好的耐磨性和耐腐蚀性。增强层通常采用聚酯纤维、聚酰胺纤维等材料,用于增强软管的耐压性能。

接下来,将橡胶和增强层进行混炼。混炼是将橡胶和增强层进行物理混合的过程,目的是使橡胶与增强层充分结合,提高软管的强度和耐磨性。在混炼过程中,橡胶和增强层会受到高温和高压的作用,以使它们能够充分融合和固化。

混炼完成后,将混炼好的橡胶料进行挤出成型。挤出成型是将混炼好的橡胶料通过挤出机挤出成型,形成圆形的软管。在挤出过程中,橡胶料会经过一系列的模具和挤出头,通过高温和高压的作用,使橡胶料变得柔软并与增强层紧密结合。

接下来,对挤出成型的软管进行硫化处理。硫化是将软管放入硫化炉中,进行高温处理的过程。在硫化过程中,橡胶会与硫化剂发生反应,形成交联结构,使软管具有更好的强度和耐磨性。硫化时间和温度的控制非常重要,以确保软管能够获得理想的硫化效果。

最后,对硫化完成的软管进行检测和包装。检测主要是对软管的尺寸、硬度、耐压性能、耐磨性能等进行检验,以确保软管符合相关标准和要求。通过包装,软管可以更好地保护和储存,以便于运输和销售使用。

总结起来,工业软管耐磨橡胶软管的制造过程包括原材料准备、混炼、挤出成型、硫化处理、检测和包装等环节。这个制造过程需要经过严格控制和检验,以确保软管具有良好的耐磨性和耐压性能,可以满足工业领域的需求。

豫公网安备 41110402000520号

豫公网安备 41110402000520号