耐腐蚀橡胶软管的生产工艺与质量控制方法

阅读量:

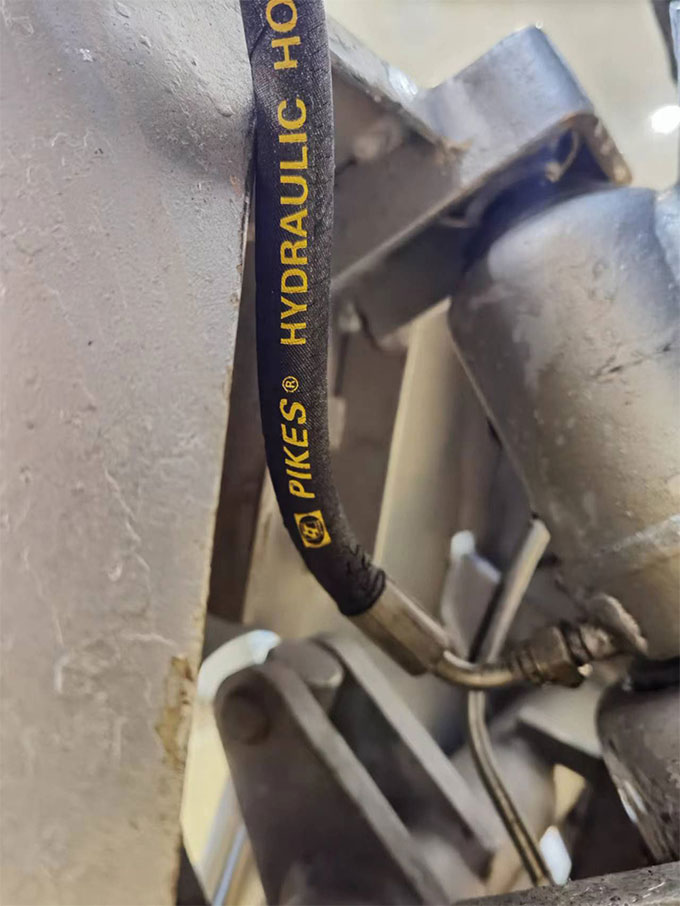

耐腐蚀橡胶软管是一种广泛应用于化工、石油、制药等行业的重要管道连接件。为确保耐腐蚀橡胶软管的质量和安全性,生产工艺和质量控制方法显得尤为重要。下面,就介绍一下耐腐蚀橡胶软管的生产工艺和质量控制方法。

一、生产工艺

1.材料选型:耐腐蚀橡胶软管的生产需要使用多种材料,如橡胶、纤维布、钢丝等。因此,在生产过程中,需要对材料进行合理选型,以保证软管的质量和性能。

2.材料处理:在进行软管生产之前,需要将所使用的材料进行加工和处理。例如,在钢丝加工过程中,需要进行表面处理和清洗;在橡胶生产过程中,需要进行混炼、挤出等工艺处理。

3.挤出成型:将经过处理的橡胶和纤维布、钢丝等材料一起放入挤出机中,通过挤出成型,制成软管的基本形态。在挤出成型过程中,需要严格控制挤出机的温度、速度等参数,以保证软管的质量和性能。

4.加强层制作:在软管的中间部分,需要添加钢丝等材料进行加强。加强层制作需要先将钢丝等材料绕制成筒状,然后将橡胶和纤维布等材料套在钢丝外面,再通过挤出机压制成形。

5.硫化处理:将制成的软管放入硫化釜中进行硫化处理。硫化处理是软管生产的最后一个关键环节,通过硫化处理,可以使软管的质量和性能得到稳定提升。

二、质量控制方法

1.原材料检测:在进行软管生产之前,需要对所使用的材料进行检测和筛选,确保所选材料符合生产标准和质量要求。

2.生产过程监控:在软管的生产过程中,需要对生产过程进行严格监控,确保每一个关键环节的参数和质量均符合要求。

3.产品检测:在软管生产完成之后,需要对产品进行全面的检测和测试,以确保产品的质量和性能符合标准和要求。

4.质量管理体系建设:在软管生产企业中,需要建立健全的质量管理体系,通过全面的质量管理,确保产品质量和安全性得到保障。

5.售后服务:在软管生产企业中,需要建立健全的售后服务体系,及时处理用户反馈的问题和意见,提高客户满意度和产品信誉度。

总之,通过严格控制生产工艺和建立完善的质量控制体系,可以确保耐腐蚀橡胶软管的质量和安全性。在实际生产中,还需要注重技术创新和提高生产效率,以满足市场需求和用户要求。

豫公网安备 41110402000520号

豫公网安备 41110402000520号