耐磨钢丝软管加工工艺流程

阅读量:

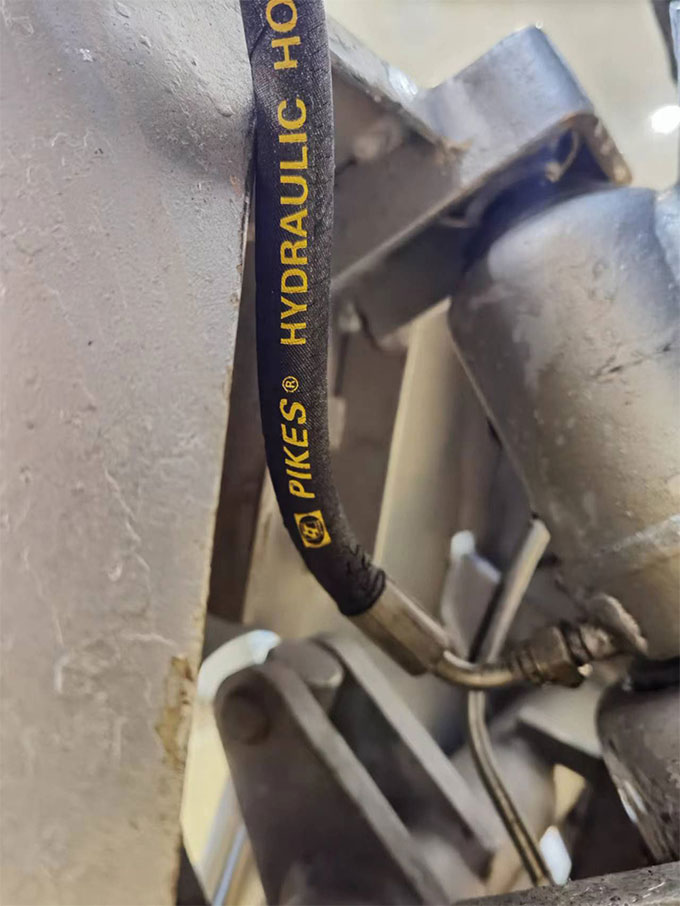

耐磨钢丝软管是液压系统中常用的一种高强度和高压力的液压元件,其质量和性能直接影响到液压系统的工作效率和安全性。耐磨钢丝软管加工工艺流程对软管的质量和性能有着重要的影响。本文将为读者介绍耐磨钢丝软管的加工工艺流程。

一、原材料准备

耐磨钢丝软管的原材料主要包括内层管、钢丝编织层、外层护套等。在加工前需要准备好相关的原材料,并按照规格和要求进行切割和组装。

二、裁切和焊接

裁切:根据软管的长度要求,使用切割机将钢丝软管的内、外层管进行裁切。

焊接:将裁切好的内、外层管焊接在一起,并根据软管要求增加钢丝编织层或其他特殊材料,形成完整的软管结构。

三、钢丝编织层加工

编织钢丝:使用专业的编织机,将高强度合金钢丝按照规定的编织方式编织成钢丝编织层。

硬化处理:对编织好的钢丝进行硬化处理,以提高其强度和耐磨性能。

四、软管连接

将加工好的耐磨钢丝软管与相关的接头进行连接,确保软管的连接牢固、不漏油,同时根据实际需求选择合适的接头类型。

五、水压测试

在软管加工完成后,需要进行水压测试以确保软管的耐压性能和质量。通过施加一定的压力到软管上,并观察测试过程中软管是否出现裂纹、变形等情况,最终确定软管的耐压性能和质量。

六、表面处理

为了提高软管的防腐蚀和抗氧化性能,可以对软管的表面进行处理,如使用喷涂等方式进行表面处理,以延长软管的使用寿命。

七、维护和保养

在加工和使用过程中,需要定期检查和维护软管的状态,如发现软管出现裂纹、变形、腐蚀等情况应及时更换。同时,在使用过程中要注意软管的保养和清洁,避免出现污染和潮湿等情况影响软管的使用寿命。

综上所述,耐磨钢丝软管的加工工艺流程包括原材料准备、裁切和焊接、钢丝编织层加工、软管连接、水压测试、表面处理以及维护和保养等步骤。在加工过程中需要根据规格和要求进行操作,确定软管的质量和性能,并定期检测和维护软管的状态,以确保其正常运行和延长使用寿命。

豫公网安备 41110402000520号

豫公网安备 41110402000520号