耐磨钢丝软管的加工流程

阅读量:

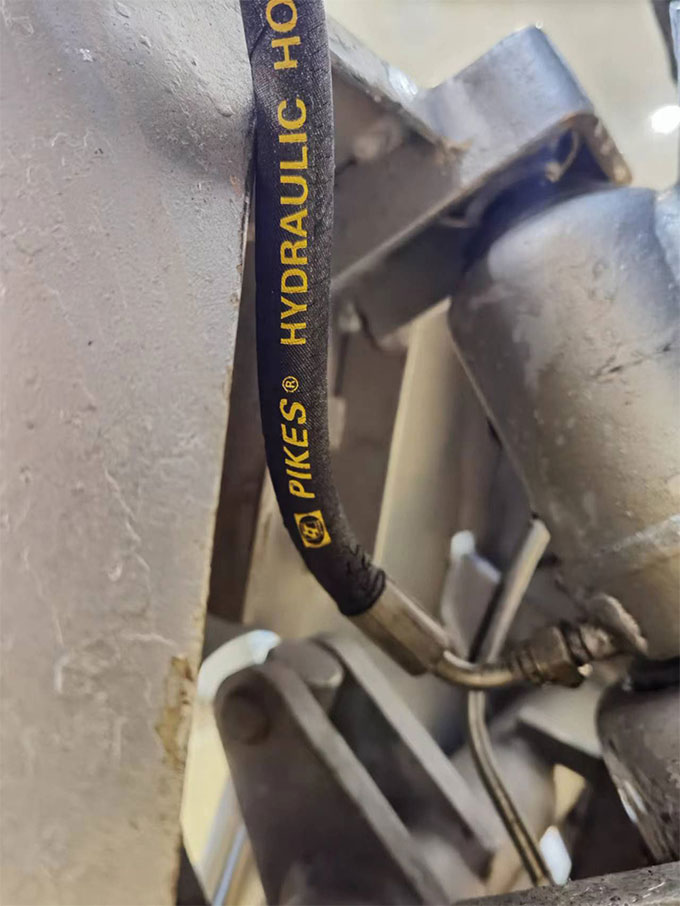

耐磨钢丝软管是一种用于输送颗粒、混合物和其他腐蚀性介质的橡胶软管,由内胶层、增强层和外胶层组成,增强层通常由多层高强度钢丝编织而成。为确保软管的产品质量和使用寿命,在加工过程中需要严格遵守相关规范和标准。以下是耐磨钢丝软管的加工流程:

材料准备

首先需要根据生产任务的要求,准备好软管所需的原材料。这些材料包括橡胶胶料、钢丝、纤维等。在选择原材料时,需要考虑到软管的使用环境和使用寿命等因素。

内胶层生产

内胶层是软管的主要部分之一,需要通过挤出机将橡胶胶料制成管状,然后经过硫化处理来固化和增强内胶层的性能。在生产过程中,需要注意控制硫化温度、时间和压力等参数,以确保内胶层的质量和性能符合要求。

钢丝增强层生产

钢丝增强层是软管的重要部分之一,它能够提高软管的负压强度和抗拉性能。钢丝增强层通常采用钢丝编织的方式制成,需要通过专业的钢丝编织机进行生产。在生产过程中,需要注意控制钢丝的张力和编织密度等参数,以确保钢丝增强层的质量和性能。

外胶层生产

外胶层是软管的保护层之一,需要经过挤出机将橡胶胶料制成管状,并在硫化处理后固化和增强外胶层的性能。在生产过程中,需要注意控制硫化温度、时间和压力等参数,以确保外胶层的质量和性能符合要求。

软管组装

在完成内胶层、钢丝增强层和外胶层的生产之后,需要将它们组装起来,形成完整的软管。这需要采用特定的工具和设备,如挤出机、缠绕机等。在组装过程中,需要注意控制软管的长度、直径和壁厚等参数,以确保软管的尺寸和性能符合要求。

质量检验

在软管生产完成后,需要进行质量检验。这包括外观检查、气密性测试、压力测试等多个方面的检测。只有通过了严格的质量检验,软管才能出厂销售。

豫公网安备 41110402000520号

豫公网安备 41110402000520号